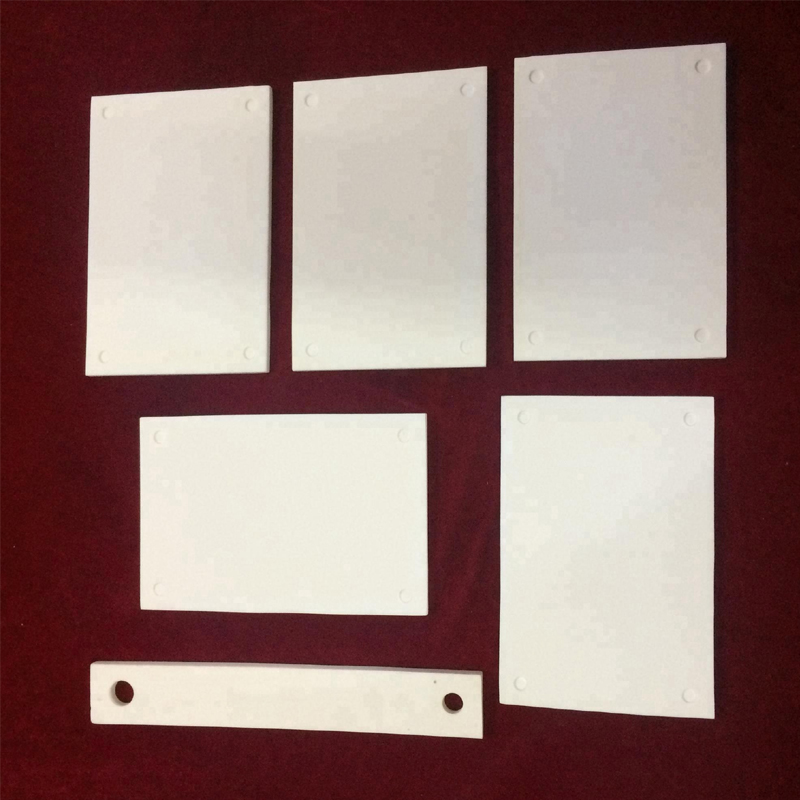

В области корпусирования электронных компонентов керамические подложки, обладающие превосходными электрическими, термическими и механическими свойствами, стали ключевыми материалами, обеспечивающими стабильную работу электронных устройств. Керамические подложки, изготовленные из различных материалов, обладают уникальными эксплуатационными характеристиками и играют важную роль в различных областях применения. Сегодня мы подробно рассмотрим несколько распространённых типов керамических подложек и сравним их характеристики.

Керамическая подложка из оксида алюминия (Эл₂O₃)

Керамические подложки на основе оксида алюминия являются одними из наиболее широко используемых в настоящее время. В зависимости от содержания оксида алюминия, наиболее распространены подложки с содержанием оксида алюминия 96% и 99%.

96%алюмооксидная керамическая подложкаОбладает высокой твёрдостью, прочностью и износостойкостью. Он отличается относительно низкой стоимостью и хорошей обрабатываемостью, поддаётся обработке резанием, сверлением и другими методами. В условиях низких температур и низкой напряжённости электрического поля его диэлектрическая проницаемость и диэлектрические потери превосходны, а характеристики передачи сигнала хороши. Однако его чистота относительно ниже, чем у подложки из 99% оксида алюминия, а диэлектрическая проницаемость и диэлектрические потери также несколько выше. Он склонен к хрупкому разрушению в условиях высоких температур.

Керамическая подложка из 99% оксида алюминия обладает более высокой химической чистотой, плотностью и твёрдостью, превосходными электрическими свойствами, относительно высокой диэлектрической проницаемостью и низкими диэлектрическими потерями. Она обладает превосходной высокотемпературной стабильностью и выдерживает температуру до 1700 °C. Она также обладает высокой механической прочностью и высокой коррозионной стойкостью. Кроме того, её можно изготовить в виде относительно тонкой алюмооксидной керамической подложки, что выгодно для изготовления микроэлектронных устройств. Однако её стоимость относительно высока, а обработка также более сложна.

2. Области применения

Керамическая подложка с содержанием 96% оксида алюминия широко используется в маломощных электронных компонентах, датчиках, конденсаторах, миниатюрных реле, микроволновых компонентах и т. д. В таких случаях, когда стоимость является решающим фактором, а требования к производительности относительно невелики, она может в полной мере раскрыть свои преимущества. Керамическая подложка с содержанием 99% оксида алюминия лучше подходит для мощных светодиодов, высоковольтных интегральных схем, высокотемпературных датчиков, высокочастотных электронных компонентов и т. д., отвечая строгим требованиям к высокотемпературной стабильности, электрическим свойствам и механической прочности материалов.

Керамическая подложка из циркония (ZrO ₂)

1. Эксплуатационные характеристики

Керамическая подложка из диоксида циркония характеризуется высокой прочностью и твёрдостью. Её твёрдость обычно превышает HRA90 и даже достигает HRA95, что более чем в 10 раз превышает прочность стали. Её прочность может достигать 900 МПа при комнатной температуре и оставаться относительно высокой при высоких температурах. Она обладает хорошей износостойкостью и высокой плоскостностью поверхности.

Циркониевая керамика обладает высокой химической инертностью и превосходной коррозионной стойкостью. Она устойчива к воздействию химических веществ, таких как кислоты и щелочи, и может стабильно работать в течение длительного времени в агрессивных средах. Её изоляционные свойства также весьма выдающиеся, что делает её подходящей для использования в качестве высоковольтной изоляции. Кроме того, циркониевая керамика обладает чрезвычайно высокой температурой плавления и высокой термостойкостью, что позволяет ей длительное время эксплуатироваться в условиях высоких температур.

2. Области применения

Он широко применяется в таких областях, как высокотехнологичное производство, электроника, аэрокосмическая промышленность, медицинское оборудование и химическое машиностроение. В электронике он может использоваться для производства датчиков, конденсаторов и т. д. В области медицинского оборудования, благодаря своей хорошей биосовместимости, он может использоваться для изготовления имплантатов, таких как искусственные суставы.

Керамическая подложка из карбида кремния (SiC)

1. Эксплуатационные характеристики

Керамическая подложка из карбида кремния обладает чрезвычайно высокой твёрдостью, которая в 5 раз выше твёрдости стали и в 3 раза выше твёрдости алюминия. Она также обладает высокой прочностью, предел прочности на разрыв может достигать более 400 МПа. Карбид кремния обладает хорошей термостойкостью, высокой температурой плавления и способен выдерживать высокотемпературные термические удары. Диапазон рабочих температур составляет от 1200 до 1600 °C.

Он обладает высокой стойкостью к окислению и может противостоять высокотемпературной окислительной коррозии, а также может стабильно использоваться на воздухе. Карбид кремния обладает хорошей износостойкостью, высокой твёрдостью и низким коэффициентом трения. Кроме того, он обладает превосходной теплопроводностью, в 2-3 раза превышающей теплопроводность металлов, что обеспечивает эффективный отвод тепла, а также высокой химической стабильностью.

2. Области применения

Он широко используется в таких областях, как производство полупроводников, магнитных дисков и аэрокосмическая промышленность. В полупроводниковой промышленности керамические подложки из карбида кремния могут использоваться для изготовления силовых устройств. Благодаря их хорошей теплопроводности и стойкости к высоким температурам можно повысить производительность и надежность устройств.

Керамические подложки из различных материалов имеют свои преимущества и недостатки с точки зрения эксплуатационных характеристик. На практике необходимо комплексно учитывать такие факторы, как теплопроводность, изоляция, механическая прочность, стоимость и сложность обработки в соответствии с конкретными требованиями, и выбирать наиболее подходящий материал для керамической подложки. С непрерывным развитием электронных технологий требования к эксплуатационным характеристикам керамических подложек также постоянно растут. В будущем керамические подложки из различных материалов будут продолжать совершенствоваться с точки зрения оптимизации производительности и контроля затрат.